數位轉型與3T改善的綜效

作者 / 黃國峰

企業在數位轉型的過程中,新興的科技與製造業的型態,也正在急遽的轉變。

企業最常犯的錯誤在於,以為導入A I就叫轉型,但技術只是工具,必須配合文化與思維的轉變才能解決問題,因此必須要從業務面去找出痛點,並從製造的過程中去思考數位轉型的目的與需求,但想贏的關鍵除了速度還是在人性的思維上。

一、數位轉型三階段推動

數位轉型的三階段第一階段是指數位化 ,在這個階段裡面流程要優化生產數據要數位化應用。第二階段是指數位優化,其實就是把原本工作現場的數位化在提升到供應鏈的優化,透過有效快速的數據回饋,提升整體系統的效能。第三階段數位轉型這是要面對商業模式的再造,並利用智慧營運的優勢形成新的生態系。(1.數位化Digitization2.數位優化Digital Optimization3.數位轉型Digital Transformation)

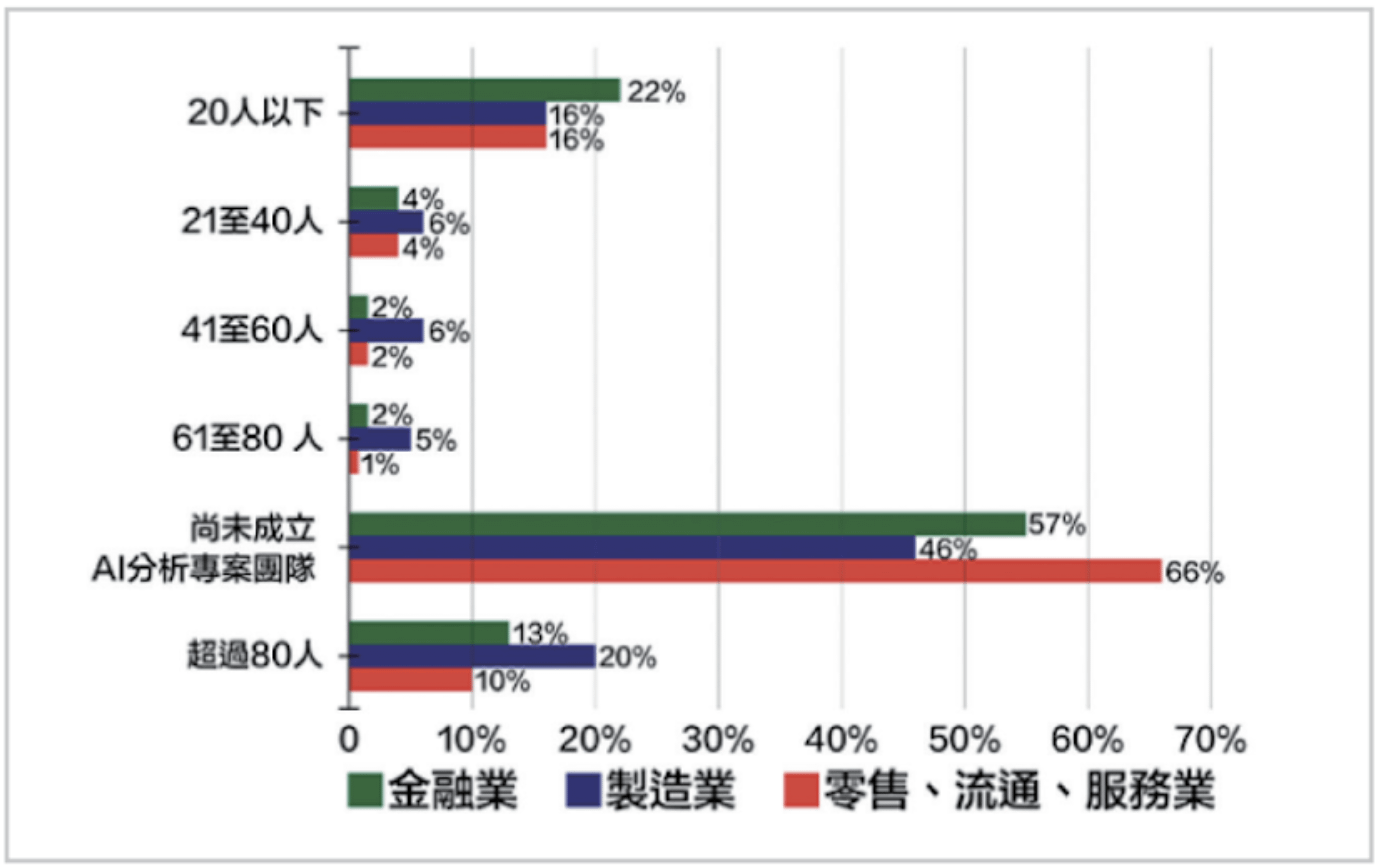

圖一︰美國人工智慧暨資料分析公司 SAS 針對金融業、製造業、零售、流通、服務業 AI 分析團隊人數統計(來源:SAS)

從SAS的統計資料顯示,國內在金融業、製造業、零售、流通、服務業A I分析團隊人數統計,可以看出,國內產業投入人工智慧數位轉型應用,仍然是以製造業的投入比例最高,而這些數位化轉型人才投入的成長當中,工作現場是否也有相對應的改善系統,來對接這些數位化的成果,是一個數位化過程當中的重要課題。

二、利用3T現場改善最佳工具

對接這些數位化的成果,提升現場生產效益,有效地管理製造現場的活動,當推3T改善活動(TPS TPM TQM)。

- TPS精實生產系統,日本豐田汽車首創的流線化的生產,強調以自働化及J IT(Just In Time)的生產活動為主,主要是以產品流線化生產,強調現場人員自主改善的意識,來提升工作現場,進而改善設備運轉效益,與整體營運的效益。

- TPM全員生產管理,由日本J I PM協會推動,從改善設備達到您故障的要求,進而提升人員操作的效益與整體營運的效益。

- TQM全員品質管理,從產品品質提升為目標進而擴展為客戶的品質流程的品質公司的品質但各方面的提升,來達成整體營運的效益。

從3T的角度來看,TPS是以人為基礎的起點來推動生產效益的提升,TPM是以設備為基礎的起點來推動零故障的生產效益,TQM是由產品品質為起點推動生產過程效益提升。3T本身都是改變現場提升生產效益的好系統,目的方法結果各有優劣,可依照工廠的性質不同,切入點不同選擇適合的改善系統。

三、創造1+1 不等2的數位化轉型與3T改善綜效

數位轉型的過程當中第一個要面對的是現場流程資訊的數位化,傳統的工作現場很多的製造過程資訊,靠人力的收集,近代的生產現場,已經有非常多的系統程式,可以協助現場的生產數據流程資訊,但是如果沒有先把工作現場的損失與浪費去除掉,數位化所呈現的結果,只是一個混亂的資訊結合,根本無法提供有效地管理資訊。

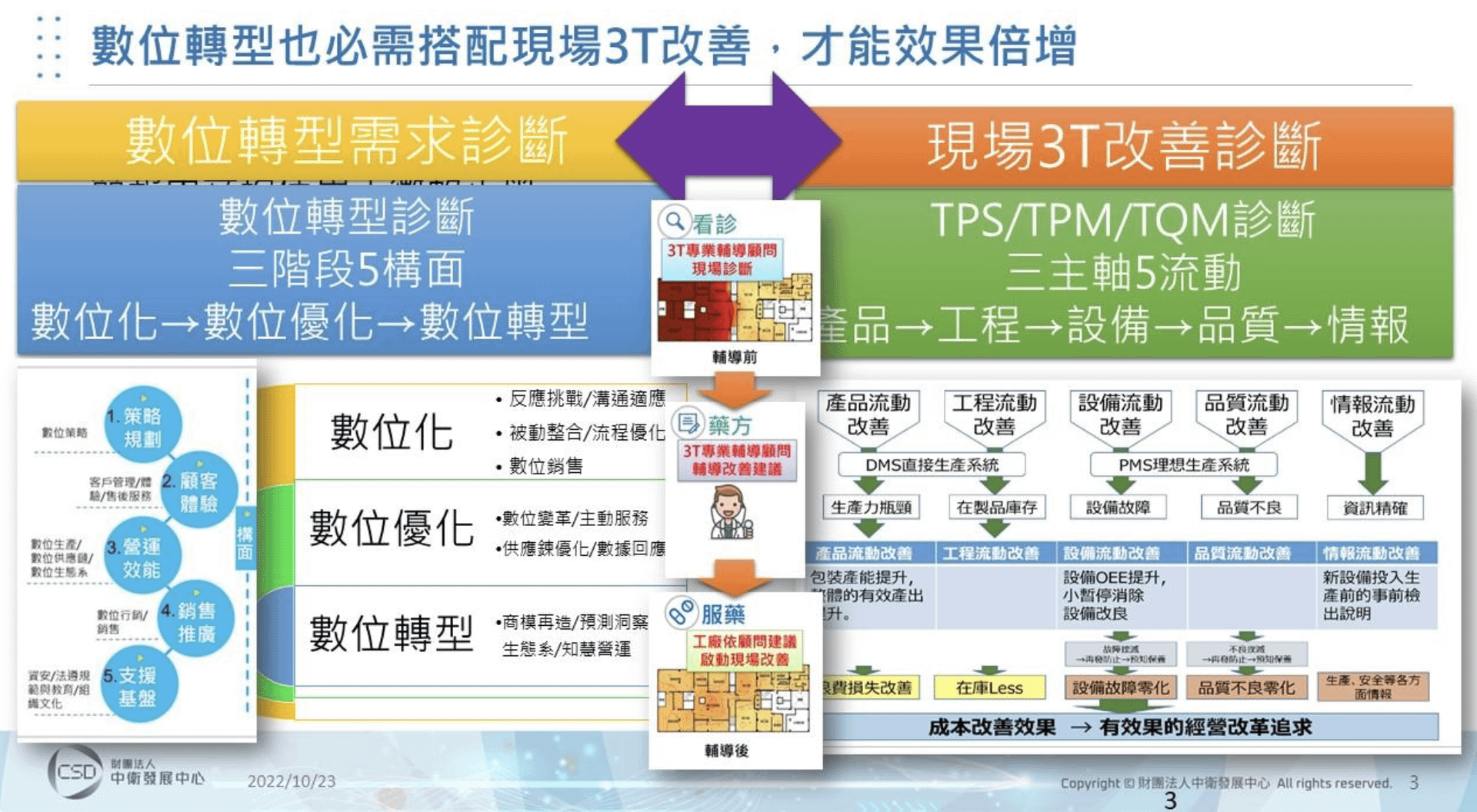

圖2︰數位轉型也必需搭配現場3T改善,才能效果倍增

資料來源︰中衛發展中心整理

舉例來說,設備總和效率OEE,是由時間稼動率、性能稼動率、良品稼動率三項現場的結果數據相乘的乘績組合,現今的數位化過程當中很容易有設備所回饋的數據直接計算出設備當日的總和效率,當數據呈現不好的趨勢時,就必須要應用現有的改善系統與人力,啟動3T的改善工具,進行修正與改善,替設備綜合效率的正常運行提高生產績效。

四、總結

數位轉型優化,可以節省提升可以讓現場管理的資訊,有效地快速地提供經營管理決策,但是面對排山倒海而來的數據,透過分析所呈現的結果,在現階段來說還是需要靠人力進行現場的調整與改善,才能讓數位化的效果,持續長遠,並達到原先所設定的經營效益目標達成。